Метод прямого спектра

Для контроля технического состояния подшипников по данному методу необходим анализатор спектра вибрации (виброанализатор).

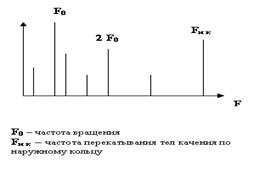

Метод базируется на анализе спектра вибрации – выявлении периодичности (частоты) появления амплитудных всплесков (рисунок 2.6,в). Вибрационный сигнал анализируется узкополосным виброанализатором, и по частотному составу спектра (рисунок 2.8) можно идентифицировать возникновение и развитие дефектов подшипника. Каждому дефекту на элементах подшипника (тела качения, внутреннее и наружное кольцо, сепаратор), соответствуют свои частоты, которые зависят от кинематики подшипника и скорости его вращения. Наличие той или иной частотной составляющей в спектре сигнала говорит о возникновении соответствующего дефекта, а амплитуда этой составляющей – о глубине дефекта.

Рисунок 2.8 – Спектр шумов подшипника.

Достоинства:

• высокая помехозащищённость (маловероятно наличие в механизме источников, создающих вибрации на тех же частотах, что и дефекты подшипника);

• высокая информативность метода. Возможна оценка состояния элементов подшипника (тел качения, внутреннего и наружного кольца, сепаратора), поскольку они генерируют разные частотные ряды в спектре.

Недостатки:

• метод дорогостоящий, если виброанализатор использовать только для контроля подшипников;

• метод малочувствителен к зарождающимся и слабым дефектам в связи с тем, что подшипники в большинстве случаев являются маломощными источниками вибрации. Небольшой скол на шарике или дорожке не в состоянии заметно качнуть механизм, чтобы мы увидели эту частотную составляющую в спектре. И только при достаточно крупных дефектах амплитуды этих частотных составляющих начинают заметно выделяться в спектре.

Метод используется достаточно широко и даёт хорошие результаты.

Актуальное на сайте:

Расчет численности

ремонтно-обслуживающего персонала

Технологически необходимое количество рабочих, непосредственно обеспечивающее выполнение годового объема работ по ТО и ТР

чел (2.2)

где Тг – годовой объем работ, чел.-ч;

Фт – годовой фонд времени технологически необходимого рабочего п ...

Определение массы вырубки рельсошпальной решетки

(1)

где: - масса вырубки рельсошпальной решётки

- масса одного рельса

- масса одной шпалы (=80кг.)

-масса одной подкладки (= 2,5кг)

- масса одного костыля (= 0,5кг)

- масса одного противоугона (=1кг)

- количество рельс (=2)

- кол ...

Годовой объем работ по сезонному обслуживанию

Сезонное техническое обслуживание (СО) проводится 2 раза в год и включает работы по подготовке ПС к эксплуатации в холодное и теплое время года. Объем работ СО зависит от климатических условий и определяется как доля от трудоёмкости ТО-2: ...

Автомобильные дизельные топлива

Автомобильные дизельные топлива